1Cr18Mn18N-F作为一种高锰含氮奥氏体不锈钢

1Cr18Mn18N-F作为一种高锰含氮奥氏体不锈钢,其焊接性能具有一定特殊性,需结合其成分特点(高 Mn、高 N、中 Cr)分析:

一、焊接性能的关键特点

奥氏体组织稳定性

高 Mn(18-20%)和 N 元素的协同作用,使焊缝金属易保持单相奥氏体组织,减少焊接时的脆化相(如 σ 相、碳化物)析出,降低了焊接热影响区(HAZ)的脆化倾向,这是其焊接性能的主要优势。

热裂纹敏感性

优势:低 C(≤0.08%)和低 S(≤0.015%)设计,降低了传统奥氏体不锈钢因低熔点共晶物(如 FeS-Fe)导致的热裂纹风险。

风险点:高 Mn 含量可能增加焊缝金属的流动性,若焊接参数控制不当(如线能量过大),可能导致熔池结晶时收缩应力集中,产生微裂纹。

氮元素的影响

N 作为强化元素,可提高焊缝强度,但焊接过程中若保护不当,N 易从熔池中逸出(形成气孔),尤其在手工电弧焊时需严格控制保护气体流量和纯度。

氮的逸出还可能导致焊缝强度下降,需通过匹配的焊丝补充氮含量。

焊接接头的耐腐蚀性

焊缝金属的耐腐蚀性主要依赖 Cr 和 N 的保留:

焊接高温可能导致局部 Cr 元素贫化(尤其在热影响区),但因 Cr 含量较高(18-20%),整体耐蚀性下降幅度较小。

若焊接过程中产生氧化,会破坏氮的固溶状态,降低抗点蚀能力,需加强焊接区的保护(如氩气保护)。

二、焊接工艺要点

焊接方法选择

优先采用氩弧焊(GTAW/TIG) 或熔化极气体保护焊(GMAW/MIG),因其保护效果好,可减少氮的逸出和氧化;避免使用埋弧焊(焊剂可能吸收氮)或气焊(热输入不稳定,易导致氮损失)。

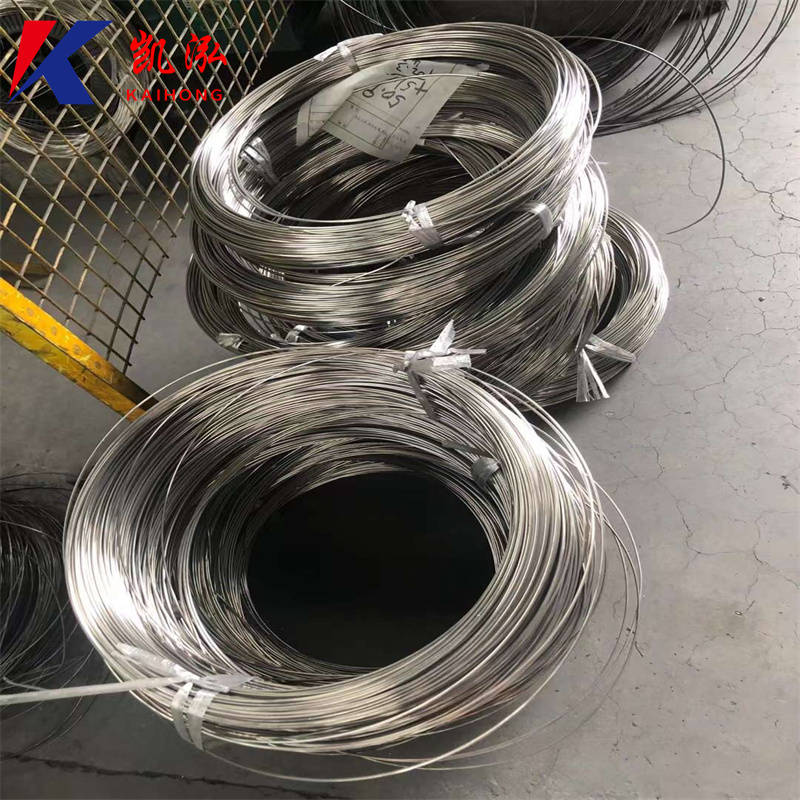

焊丝匹配

需选用高 Mn、含 N 的专用焊丝(如成分接近 1Cr18Mn18N 的焊丝),补充焊接过程中损失的 Mn 和 N,确保焊缝强度和耐蚀性与母材匹配。

焊接参数控制

展开全文

采用小线能量焊接(如 TIG 焊电流 80-120A,电压 10-15V),减少热影响区宽度,避免晶粒粗大。

控制层间温度≤150℃,防止高温下氮的过度扩散和 Cr 的析出。

焊前与焊后处理

焊前需清理坡口表面(去除油污、氧化皮),避免杂质导致气孔或裂纹。

焊后一般无需热处理(因奥氏体组织稳定),但对要求高的部件可进行 1050-1100℃固溶处理(水淬),消除焊接应力并恢复耐蚀性。

三、主要挑战与应对

气孔问题:加强气体保护(氩气纯度≥99.99%,流量 10-15L/min),保持稳定的电弧长度,避免空气侵入熔池。

裂纹预防:避免强制组装引起的拘束应力,必要时采用分段退焊法减少应力集中。

性能匹配:通过焊丝成分设计和焊接参数优化,确保焊缝抗拉强度(≥600MPa)和耐蚀性接近母材水平。

综上,1Cr18Mn18N-F 的焊接性能总体可控,关键在于控制氮的损失、减少热输入并匹配专用焊丝,适合在有保护的焊接环境下进行,可满足电力、电磁设备等领域对焊接接头的性能要求。

评论